本文目录导读:

机床主轴的热处理工艺路线和选材对于确保机床的性能和使用寿命至关重要,以下是关于机床主轴的热处理工艺路线和选材的一些基本信息。

机床主轴的选材

1、选材的重要性:机床主轴需要承受高速旋转、承受重载荷和长时间运行,因此必须选择具有高硬度、高强度、高耐磨性和良好韧性的材料,常用的材料包括高强度合金钢、不锈钢和钛合金等。

2、推荐的金属材料:高强度合金钢是一个常见的选择,因为它可以通过热处理获得所需的机械性能,并且具有较好的切削性能。

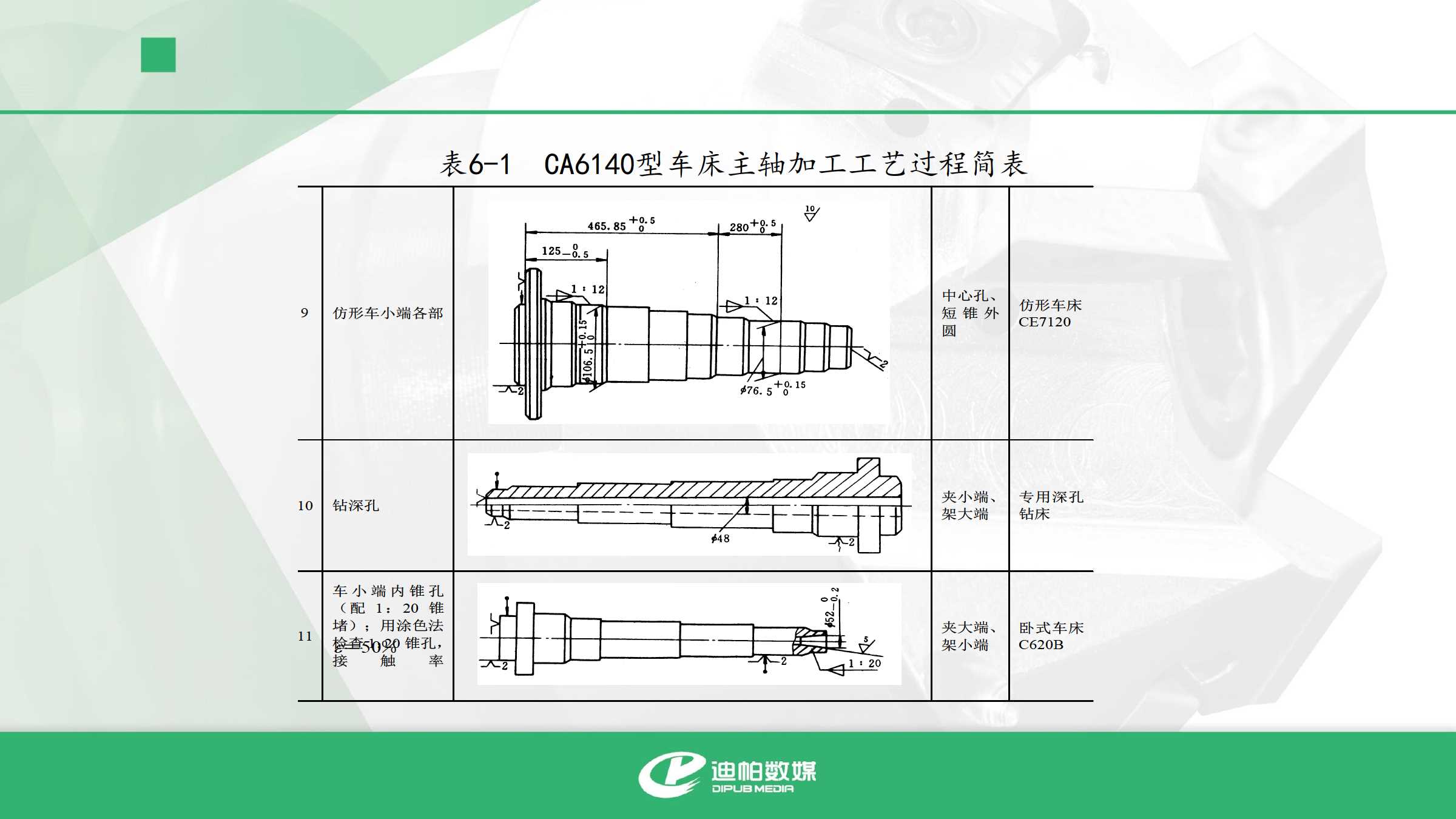

机床主轴的热处理工艺路线

1、预先热处理:为了改善材料的内部结构和性能,通常会在加工前进行正火或退火处理。

2、淬火处理:将机床主轴加热到一定的温度,然后迅速浸入淬火剂中,使其快速冷却,以提高硬度和耐磨性。

3、高温回火:淬火后,为了消除内应力,需要进行高温回火处理,以提高主轴的韧性。

4、表面强化处理:为了提高主轴表面的硬度和耐磨性,可能还需要进行表面强化处理,如渗碳淬火、渗氮处理等。

热处理与选材的关系

1、热处理工艺的选择应根据材料的性质来确定,不同的材料具有不同的热处理反应,因此需要根据材料的特性来制定合适的热处理工艺路线。

2、选材要考虑零件的服役条件,如果机床主轴需要在高温、高湿度或腐蚀性环境下工作,那么需要选择具有较好耐腐蚀性和高温性能的材料,并制定相应的热处理工艺。

机床主轴的选材和热处理是一个复杂的过程,需要考虑到多种因素,选择合适的材料和制定合适的热处理工艺路线可以确保机床主轴具有良好的机械性能、耐磨性和使用寿命,建议与材料科学和机械工程专家合作,以确保选材和热处理工艺的合理性,标题:探讨注塑模具制造中的关键技术及发展趋势

注塑模具制造概述

注塑模具制造是注塑成型工艺的重要组成部分,其制造精度和效率直接影响到注塑产品的质量、生产周期和成本,随着制造业的快速发展,注塑模具制造技术在不断提高,对人才的需求也日益旺盛。

关键技术分析

1、模具设计与仿真技术

模具设计是注塑模具制造的核心环节,直接影响到模具的制造周期、质量和成本,当前,数字化设计技术如CAD、CAE等在模具设计中得到广泛应用,通过仿真技术,可以在设计阶段预测模具的成型过程,优化设计方案,提高模具的可靠性和成型质量。

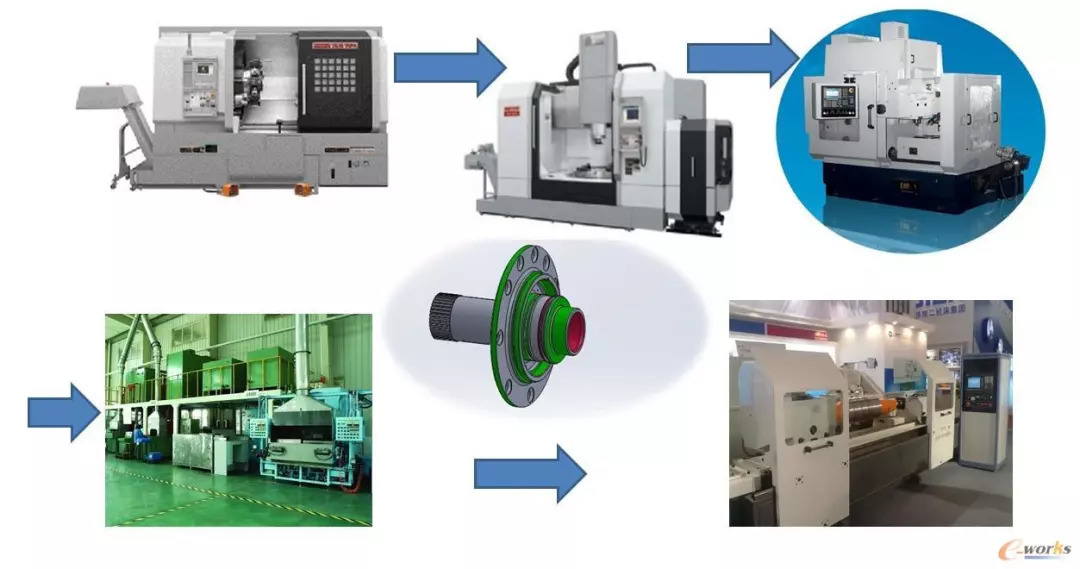

2、高精度加工技术

随着塑料制品的精度要求越来越高,对注塑模具的制造精度也提出了更高的要求,高精度加工技术如数控铣削、电火花加工、激光加工等在模具制造中得到广泛应用,内孔抛光等精细加工技术也在不断提高,以满足高精度模具的需求。

3、模具材料与热处理技术

模具材料的选择直接影响到模具的使用寿命和制造难度,当前,高性能模具钢、硬质合金等先进材料在模具制造中得到广泛应用,热处理技术如淬火、回火、表面处理等也在不断进步,提高了模具的硬度和耐磨性。

发展趋势展望

1、智能化制造

随着工业4.0的推进,智能化制造成为注塑模具制造的发展趋势,通过引入智能设备、物联网等技术,实现模具制造的自动化、数字化和智能化,提高制造效率和质量。

2、绿色环保

随着环保意识的提高,绿色环保成为模具制造的重要发展方向,制造过程中应尽量减少能源消耗和废弃物排放,同时提高模具的回收再利用性。

3、高性能材料与新技术应用

随着塑料制品的应用领域不断扩展,对模具的材料和新技术需求也在不断增加,高性能模具材料和新工艺如增材制造、纳米技术等将在模具制造中得到更广泛应用。

注塑模具制造是制造业的重要领域,其关键技术包括模具设计与仿真技术、高精度加工技术、模具材料与热处理技术等,随着智能化制造、绿色环保和高性能材料与新技术的发展,注塑模具制造将迎来更大的发展空间,相关企业和人才应紧跟技术发展趋势,不断提高自身的技术水平和创新能力。

TIME

TIME